APPLICATION NOTE: AN-004-ESP

Importancia de la FORMA, MEDIDA y CONCENTRACION de las partículas en el proceso de fabricación y producto final

Introducción

El análisis de partículas juega un papel clave en la industria farmacéutica, tanto en la eficacia y fabricación de medicamentos como en la calidad del producto final. El tamaño de las partículas puede afectar la disolución de un excipiente o farmacéuticos activos (API) y puede tener un impacto sobre la formulación de tabletas.

Varias técnicas establecidas analizan el tamaño de las partículas utilizadas en el mercado farmacéutico. Sin embargo, en muchos casos, simplemente control de tamaño de partícula no es suficiente para controlar un resultado final del producto.

La información de la forma de partículas puede ser incluso lo más importante para hacer un seguimiento y control de un producto. En los últimos años, el incremento en el uso de la de la información sobre la forma de las partículas ha llevado el examen de análisis de imágenes para la investigación y el control de calidad en el sector farmacéutico.

Determinación de Forma de las partículas

La mayoría de los métodos de análisis de tamaño de partículas asumen que partículas son todas esferas y los resultados se reportan como “diámetro equivalente esférico”. Esta hipótesis no es aceptable en algunas aplicaciones. Por ejemplo, solo la vigilancia del tamaño de las partículas no determina si una muestra viajará adecuadamente en la producción. Algunas partículas pueden ser esférica y algunos pueden ser rectangulares. Las esferas obviamente fluyen mucho más fácil que las partículas en forma rectangular y con mucha menos energía. Es muy difícil lograr un flujo homogéneo con partículas rectangulares.

La forma de partículas afecta la fluidez y la capacidad de la partícula de mezclarse adecuadamente con otros componentes de la muestra, que afectan a los resultados del producto final. Un ejemplo más realista se muestra en la figura 1.

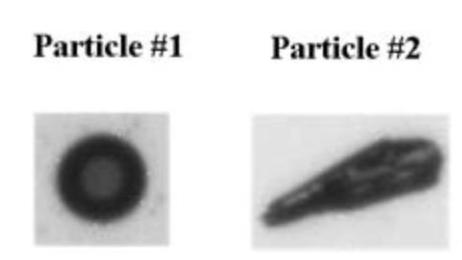

Figura 1

Ambas partículas tienen un diámetro esférico equivalente de aproximadamente 63 micras. Sin embargo, ambas son claramente diferentes en forma y muy probablemente se comportan de manera diferente.

La mayoría de los métodos utilizados para determinar el tamaño de las partículas hace sus calculaciones de tamaño asumiendo que estas partículas sean esferas. Las partículas tienen un “diámetro equivalente esférico” de aproximadamente 63 micras, que se calcula aproximando una esfera con la misma cantidad de área como la silueta

de las partículas. Aunque los resultados de tamaño de partícula sean similares, estas partículas no se comportan de manera similar. En un entorno de producción, la irregularidad de las partículas afecta la fluidez, los bordes afilados afectaría a la habilidad de adherirse a otras partículas, y la cantidad de área de superficie podría afectar la cantidad de recubrimiento requerido.

Si estas razones relacionadas con la forma de partículas son importantes para el buen desarrollo de un proceso de producción, entonces utilizando un analizador que solamente mida tamaño no puede capturar los parámetros necesarios.

Análisis de imagen

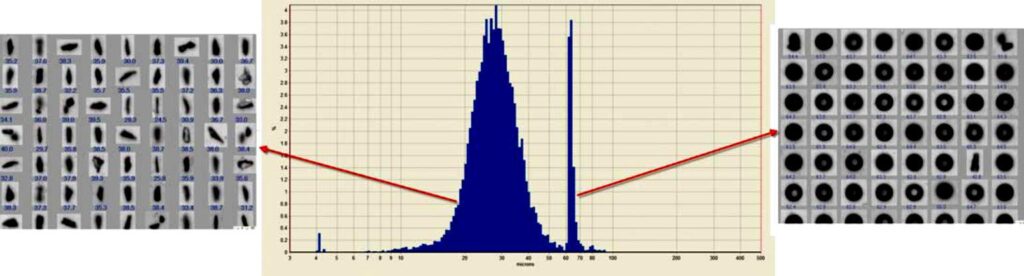

El sistema de análisis de imágenes Pi Sentinel PRO permite a los usuarios ver selectivamente las formas de las partículas de diferentes partes de un histograma de estadísticas basadas en los varios parámetros de forma.

Figura 2

Capacidad adicional del Pi Sentinel PRO

Además de la habilidad para medir el tamaño de las partículas y la forma, el Pi Sentinel PRO también pueden medir la concentración.

Este instrumento, analiza cada partícula cuando son capturadas, así que pueden ser contadas y se puede calcular la concentración de partículas en cierto volumen. También, si una muestra contiene poblaciones de partículas de diversas formas, se puede cuantificar las diferentes poblaciones existentes basado en los diferentes parámetros de forma.

El histograma en la figura 2 se muestran dos picos de la muestra que son de diferentes medidas.

El Pi Sentinel PRO permite al usuario ver las partículas reales para cada población de partícula. Por supuesto, viendo las imágenes de las partículas resulta siempre beneficioso. Además de realizar estadísticas de las partículas, se captura la imagen de cada partícula analizada. Muchas veces, los usuarios confían solamente en los histogramas estadísticos como “huellas digitales” del tamaño de la muestra y son incapaces de determinar las formas de partículas que se crean en ciertas partes de una distribución. Los usuarios pueden configurar los límites estadísticos para ver las partículas más representativas, todas las partículas, o sólo las partículas que pueden afectar ciertas partes de un histograma.

Por ejemplo, un usuario pudiera ver sólo las partículas esféricas en una población de la muestra especificando un rango de la circularidad. Teniendo en cuenta que una esfera perfecta tiene una circularidad de 1, el usuario puede seleccionar un valor de circularidad cerca de 1 y ver todas las partículas esféricas.

En un ejemplo más práctico, usando varios parámetros de forma, el sistema de análisis de imagen Pi Sentinel PRO puede medir directamente si la superficie de la partícula es rugoso o suave y permite a los usuarios monitorear las correlaciones de las formas. Por ejemplo, un proceso podría mandar que partículas sean más suave cuando la medida de tamaño aumenta. Sólo un sistema de análisis de imagen como el Pi Sentinel PRO permite la automatización de tal correlación de medición, e incorpora un valor estadístico de la correlación. El estudio muestra algunos de los beneficios del análisis de imágenes automatizado utilizando nuestro analizador de imagen dinámica con excipientes farmacéuticos. En este estudio, los usuarios pueden controlar mejor y vigilar las partículas utilizando parámetros de forma, brindando un resultado más efectivo del proceso.

Estudio: Las comparaciones de rugosidad de superficie en ocho excipientes

En la industria farmacéutica, los excipientes se seleccionan basados en la capacidad de asumir diferentes usos. Además de ser portadores inactivos del API (Active Pharmaceutical Ingredient), los excipientes desempeñan un papel importante en la fabricación. Algunos excipientes son seleccionados basados en sus habilidades como aglutinantes, rellenos y vehículos para manejar la velocidad de disolución del API. Sin embargo, su importancia en los revestimientos para proteger el deterioro y en lubricantes para garantizar la fluidez también es tambien importante.

En todos estos casos, la rugosidad de la superficie del excipiente debe ser monitoreado. De los parámetros que definen la forma de las partículas, el Smoothness es el que refleja la irregularidad del perímetro lo cual determina la rugosidad de la superficie.

El análisis de forma de las partículas monitorea la forma en que estas partículas interactúan con el API durante el embalaje, fabricación de pastillas y monitorean su absorción a través del tracto digestivo.

El instrumento utilizado en este estudio, Pi Sentinel PRO, analiza las partículas suspendidas en solventes acuosos u orgánicos. En este estudio, 9 de los 28 parámetros de tamaño y forma se usaron para ocho excipientes.

Sólo un parámetro de forma, el Smoothness, se debatirá en este estudio. El Smoothness es calculado a partir del área y el perímetro de la partícula proyectada. El valor de este parámetro es un número entre 0 y 1. Para un círculo perfectamente liso tiene un valor igual a 1.

Similar a la Circularidad, Smoothness es afectado por la manera que las partículas en general no son redondas. Sin embargo, el Smoothness es también afectada por la irregularidad del perímetro, que es una indicación de la rugosidad de la superficie.

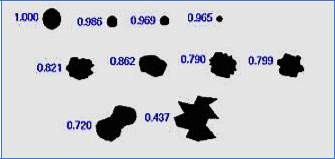

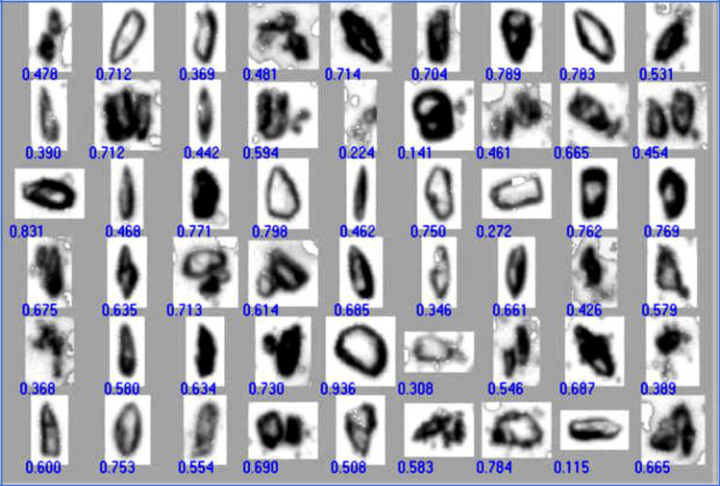

Como ejemplo, véase la figura 3 para las diferencias en el Smoothness en las diversas pruebas.

Figura 3

Como se ve, la rugosidad de la superficie de la partícula altera el

Smoothness.

Valor =1, partícula circular y lisa.

Valor mucho menor que 1, partícula con perímetro irregular.

Análisis de los Resultados

Este estudio de caso se basó en un análisis de hasta 10,000 partículas en un periodo de tiempo desde 60 segundos a cuatro minutos, dependiendo de la dispersión utilizada para cada muestra.

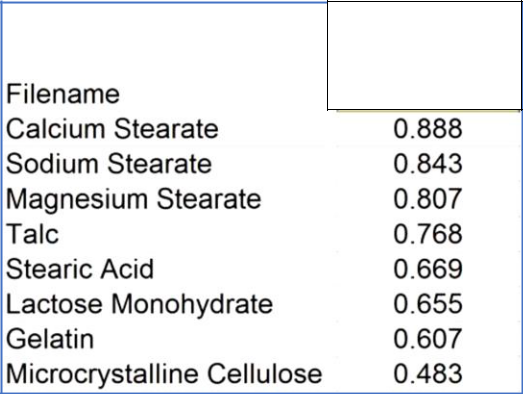

La Figura 4 muestra el Smoothness (medida de la rugosidad de la superficie) para cada uno de los ocho excipientes analizado. La data estaba ordenada en orden decreciente. Tenga en cuenta que cuanto más cerca está el Smoothness a 1, más lisa es la superficie.

Figura 4

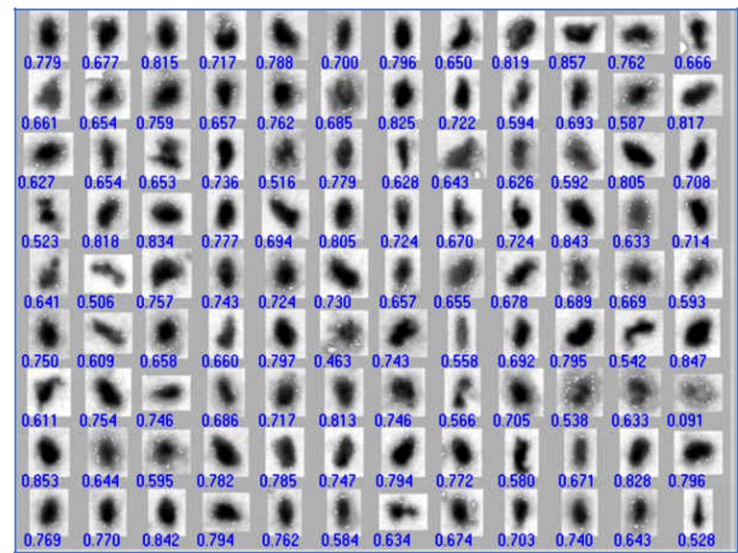

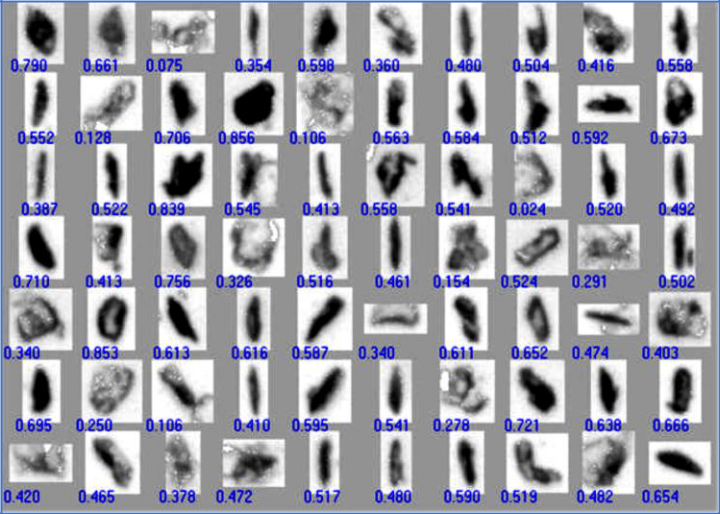

Figuras 5, 6, 7 muestran las imágenes tomado

por el analizador Pi Sentinel PRO para algunos

de los excipientes. Las fotos revelan que Estearato

de Sodio con un Smoothness de 0,843 tiene una

superficie más lisa que la Lactosa Monohidrato con

un promedio de Smoothness de 0,655.

Como ejemplo práctico, el flujo de Estearato de Sodio sería más fácil en un proceso de fabricación de tabletas que la Lactosa Monohidrato.

Figura 5 Estearato de Sodio

Figura 6 Acido Esteárico

Figura 7 Lactosa Monohidrato

Conclusión

La medición de forma de las partículas en excipientes es muy importante para la fabricación y entrega. Como lubricantes, un excipiente con baja rugosidad (o alto parámetro de Smoothness) ayuda al flujo de polvo y la formación de tabletas. En la entrega, excipientes como rellenos con rugosidad puede afectar la disolución y como y donde el API se libera en el tracto digestivo.

El advenimiento de análisis de imagen dinámica automatiza la entrega de información de una manera no disponible anteriormente. En este estudio, el Pi Sentinel PRO diferencio excipientes sobre la base de rugosidad de la superficie, una característica importante para la fabricación y para la eficacia del producto final.

Reference

- Tinke, A.P., Govoreanu, R., Vanhoutte, K. “Particle Size and Shape Characterization of Nano and Submicron Liquid

Dispersions,” American Pharmaceutical Review, Sept/Oct 2006